一、从PLC到AGV工控机的升级痛点

在智能制造浪潮下,AGV是产线物流的核心载体,其控制系统稳定性与灵活性直接影响整体效率,客户原本采用的是PLC作为AGV小车的主控方案,但在实际运行中暴露诸多痛点:

1.算力瓶颈:PLC难以处理复杂路径规划与多车协同调度,导致高峰期响应延迟;

2.扩展性不足:有限的接口无法满足视觉导航、传感器融合等新增功能需求;

3.系统封闭:PLC编程灵活性低,难以适配动态调整的生产流程。

二、客户需求

基于此,客户现准备全部换成工控机主控的方案,设备需求如下:

1、对设备大小有要求,长宽只能在160mm以内,高度不超过80mm

2、3个USB为主,RS 232/485都要有

3、支持ubuntu系统

三、东田方案推荐

东田工控推出的DTB-1022B-J1900嵌入式AGV工控机,凭借紧凑设计与丰富功能,成为替代PLC的理想解决方案。

(一)极致紧凑

体积过大的工控机难以集成至AGV车体内部,DTB-1022B-J1900以154.6×148×48.8mm的迷你尺寸(长宽高均低于客户要求),重量仅1.1kg,可轻松嵌入小车底盘或顶部模块仓。

金属机箱与防震设计,更能抵御产线震动与粉尘环境,确保长期稳定运行。

(二)接口全能

AGV系统需连接激光雷达、RFID读卡器、无线通信模块等多类外设,该AGV工控机提供:

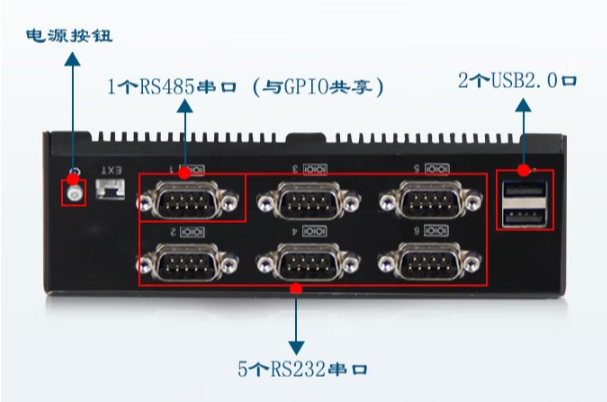

1.多类型接口:1个USB 3.0+2个USB 2.0,6个COM口(含RS232/485),满足传感器、扫码枪等设备接入。

2.双千兆网口:支持高速数据回传与多车组网通信。

3.扩展插槽:Mini-PCle与mSATA接口,可加装4G模块或扩展存储,适应未来功能升级。

(三)算力升级

相较于传统PLC,该AGV工控机搭载Intel J1900四核处理器,主频2.0GHz,支持8GB DDR3L内存,可并行处理路径规划、避障算法与任务调度指令。

在Ubuntu系统下,结合ROS(机器人操作系统)框架,能够实现动态地图构建、多车协同避让等高级功能,解决调度拥堵问题。

(四)全生命周期服务支持

东田工控提供从工控机硬件定制、系统预装到算法优化的全流程服务,帮助客户快速完成PLC替换方案验证,缩短产线升级周期。

四、结语

东田嵌入式AGV工控机不管是在空间限制的突破方面,还是在实际应用的落地,其设计均直击行业痛点,助力企业构建高效、柔性的智慧工厂。

东田已为26000+企业客户提供工控机、三防笔记本、国产化替代方案,如有需求,可联系东田客服咨询,竭诚为您服务!

9584

9584